在模具设计和制造领域,冷流道模具和热流道模具是两种常见的模具类型,它们在结构、工作原理、适用场景以及优缺点等方面存在显著的差异。本文将对冷流道模具和热流道模具进行详细的比较和分析,以帮助读者更好地理解和选择适合自身需求的模具类型。

一、冷流道模具

冷流道模具,也称为普通流道模具,是指熔融塑料通过模具内部的固定流道(包括浇口、流道、冷料井等)进入型腔,并在型腔内冷却固化后形成产品的模具。冷流道模具的结构相对简单,制造成本较低,因此在许多应用场合中被广泛采用。

1. 工作原理

冷流道模具的工作原理相对简单。在注塑过程中,熔融塑料首先通过喷嘴注入模具的流道系统,然后通过浇口进入型腔。在型腔内,塑料冷却固化形成产品。在注塑结束后,需要打开模具,取出产品,并清除流道中的残留塑料,以备下次注塑使用。

2. 优点

(1)制造成本低:冷流道模具的结构相对简单,制造周期短,因此制造成本较低。

(2)适用范围广:冷流道模具适用于各种塑料材料和成型工艺,具有较高的通用性。

(3)维护方便:冷流道模具的维护相对简单,容易操作。

3. 缺点

(1)材料浪费:冷流道模具在注塑过程中,流道系统中的塑料会冷却固化,形成废料。这些废料需要人工清除,增加了生产成本。

(2)生产效率低:由于需要清除流道中的残留塑料,冷流道模具的生产效率相对较低。

(3)产品质量不稳定:由于流道系统中塑料的流动状态不易控制,可能导致产品质量不稳定。

二、热流道模具

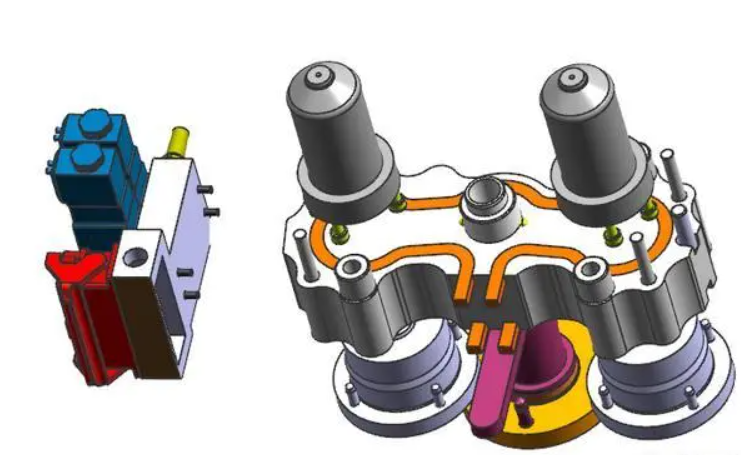

热流道模具是一种先进的模具技术,它采用特殊的加热系统使流道系统内的塑料始终保持熔融状态,从而避免了冷流道模具中的废料问题和产品质量不稳定的问题。热流道模具在提高生产效率、降低生产成本以及提升产品质量方面具有显著优势。

1. 工作原理

热流道模具的工作原理是通过加热系统使流道系统内的塑料始终保持熔融状态。在注塑过程中,熔融塑料通过喷嘴和热流道系统直接进入型腔,无需经过浇口和流道。在型腔内,塑料冷却固化形成产品。由于流道系统内的塑料始终保持熔融状态,因此无需清除废料,大大提高了生产效率。

2. 优点

(1)材料利用率高:热流道模具避免了冷流道模具中的废料问题,提高了材料利用率。

(2)生产效率高:由于无需清除流道中的残留塑料,热流道模具的生产效率显著提高。

(3)产品质量稳定:热流道模具通过控制流道系统内的塑料流动状态,可以确保产品质量稳定可靠。

(4)适用范围广:热流道模具适用于各种复杂结构和高精度要求的塑料制品生产。

3. 缺点

(1)制造成本高:热流道模具的结构相对复杂,制造成本较高。

(2)维护困难:热流道模具的维护需要较高的技术水平,且需要定期检查和维修加热系统以确保其正常运行。

(3)能耗较大:由于需要加热系统维持流道系统内的塑料熔融状态,热流道模具的能耗较大。

三、总结

冷流道模具和热流道模具各有优缺点,适用于不同的生产场景和需求。在选择模具类型时,需要根据产品特点、生产需求以及成本预算等因素进行综合考虑。对于材料利用率要求不高、生产批量较小且成本预算有限的场景,可以选择冷流道模具;而对于材料利用率要求高、生产批量大且对产品质量有较高要求的场景,则更适合选择热流道模具。

客服

客服