液态硅胶注塑模具定制工艺,作为一种高精度的制造技术,在现代工业生产中扮演着举足轻重的角色。其工艺流程的严谨性和专业性,不仅决定了模具的精确度和耐用性,更直接影响着最终硅胶制品的质量和性能。本文将详细阐述液态硅胶注塑模具定制工艺的全过程,包括材料选择、模具设计、制作、注塑成型以及后处理等关键环节。

一、材料选择与准备

液态硅胶注塑模具定制的环节是材料的选择与准备。液态硅胶作为模具成型的主要材料,具有优异的弹性和耐老化性能,能够确保制品在长期使用中保持良好的物理性能。同时,模具材料的选择也至关重要,通常采用铝合金、钢材等具有高导热性、耐腐蚀性和机械强度的材料。此外,催化剂和色膏等辅助材料也需根据具体需求进行准备,以确保液态硅胶能够按照预定的工艺参数进行硫化成型。

二、模具设计与制作

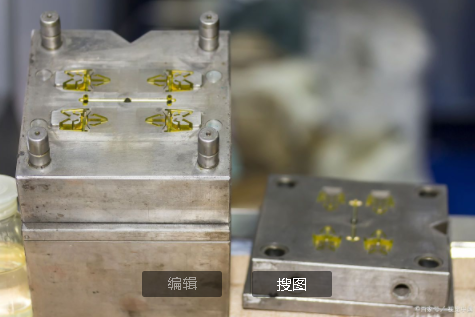

模具设计是液态硅胶注塑模具定制的主要环节。设计师需要根据产品的形状、尺寸和精度要求,设计出合理的模具结构。在设计过程中,需充分考虑液态硅胶的流动性和硫化特性,合理设置流道、排气孔等结构,以确保液态硅胶能够均匀、充分地填充模具。模具制作则需要采用先进的数控机床、铣床、钻床等设备,对模具材料进行精确的加工。制作过程中需严格控制尺寸精度、表面光洁度和平行度等参数,以保证模具的使用寿命和成型质量。

三、液态硅胶注塑成型

液态硅胶注塑成型是模具定制的关键步骤。首先,需要将液态硅胶的两个组分按照预定的比例进行混合,确保充分均匀。然后,通过专用的液态硅胶注射机将混合好的液态硅胶注入模具中。在注射过程中,需控制注射压力、速度和温度等参数,以确保液态硅胶能够均匀、充分地填充模具的每个细节和角落。注射主要完成后,模具需要在一定的温度和时间下进行硫化成型。硫化过程中需严格控制硫化温度、时间和压力等参数,以确保硅胶制品的尺寸精度、物理性能和外观质量。

四、后处理与品质检测

后处理是液态硅胶注塑模具定制的一个环节。主要包括脱模、修边、清洗和品质检测等步骤。脱模是将成型件从模具中取出的过程,需要注意操作力度,避免损坏成型件。修边是去除成型件多余的边角料,使成型件尺寸更加精确。清洗则是去除成型件表面的污渍和残留物,以保证成型件的卫生和质量。品质检测是对成型件进行严格的质量检查,包括尺寸、外观、性能等方面。任何缺陷或不合格之处都需要及时发现和处理,以确保制品符合质量要求。

五、技术优化与创新

随着科技的不断进步和工业的不断发展,液态硅胶注塑模具定制技术也在不断优化和创新。一方面,通过引入先进的数控机床、激光加工等高精度设备,提高模具制作的精度和效率;另一方面,通过优化工艺流程和参数设置,降低生产成本,提高制品质量。此外,随着环保意识的不断提高,环保型液态硅胶材料的应用也越来越多,为液态硅胶注塑模具定制技术的发展提供了新的方向。

总之,液态硅胶注塑模具定制工艺是一项复杂而精细的技术过程。只有严格控制每个环节的质量和参数,不断优化和创新技术,才能确保制品的质量和性能。未来,随着科技的进步和工业的发展,液态硅胶注塑模具定制技术将继续迎来更加广阔的发展前景。

客服

客服