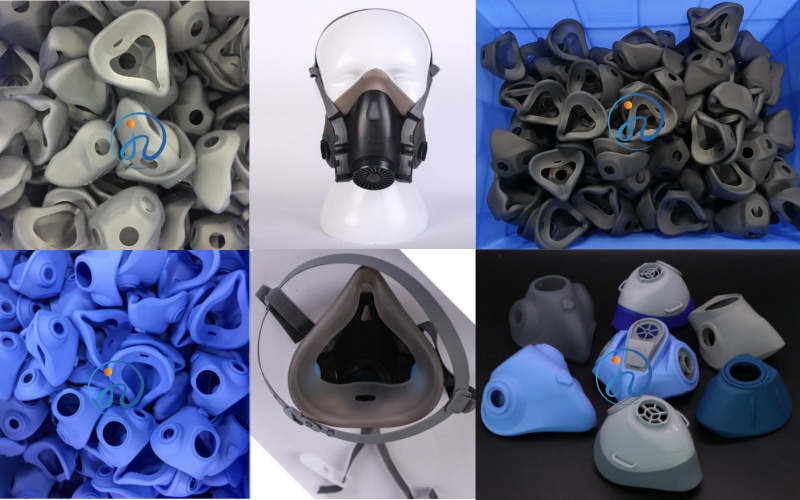

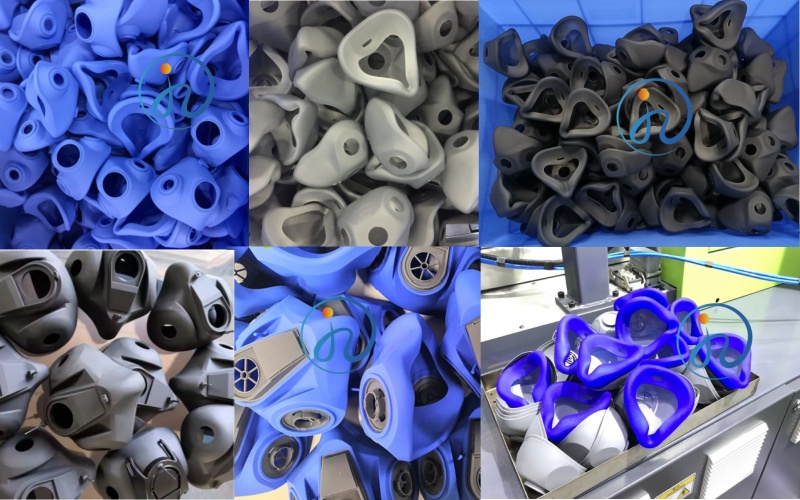

在医疗防护、工业安全等领域,液态硅胶防护面罩因其良好的密封性、耐老化性和佩戴舒适度,成为重要的防护装备。然而,随着原材料价格上涨和市场竞争加剧,如何有效控制项目投入成本,成为企业持续盈利的关键。本文将从五个实操维度,系统阐述降低液态硅胶防护面罩项目成本的具体方法。

一、原材料成本优化:从采购到配方双管齐下

液态硅胶(LSR)是面罩的核心材料,占总成本的40%-60%。降低材料成本需采取组合策略:

采购策略优化:联合行业伙伴进行集中采购,争取批量折扣;与至少2-3家优质供应商建立长期合作,利用竞争关系获取价格让步;关注石化行业周期,在硅油等原料价格低位时签订长期协议。

配方与设计优化:在符合GB 2626-2019等标准的前提下,与材料供应商合作开发性价比更高的专用牌号。通过调整铂金催化剂体系、填充剂比例,在保证力学性能和生物相容性的同时,降低材料密度。例如,采用微球发泡技术可在不影响防护效果的情况下,减少15%-20%的硅胶用量。

二、模具效率提升:一次投入长期受益

模具是液态硅胶注射成型的关键,其设计与寿命直接影响单件成本。

模流分析前置:使用Moldflow等软件进行模流分析,优化浇口位置和冷却通道,减少试模次数(可节省2-5万元试模成本),并提升零件质量一致性,降低废品率。

模块化与多腔模设计:对于标准部件,采用模块化模具,便于快速更换易损件。将单腔模改为4腔或8腔模,虽初期投资增加30%,但产能可提升3-7倍,大幅摊薄单件模具折旧成本。选用瑞典718H或德国2344等优质模具钢,虽单价高30%,但寿命延长2-3倍,长期效益显著。

三、液态硅胶注塑生产工艺精益化:向制造过程要效益

工艺参数精细调控:精确控制料筒温度(通常75-85℃)、注射速度与压力,找到最佳固化曲线,可将成型周期缩短10%-15%。例如,采用两步法固化和机械手自动取件,减少模具等待时间,提升设备利用率。

能源与耗材管理:注射成型机是耗电大户,选用伺服电动注塑机比传统液压机节能40%-60%。建立预防性维护制度,定期清理热流道,减少劣质胶料造成的堵塞和浪费。

四、生产运营与质量管理:减少隐形成本

推行精益生产:通过价值流图分析,识别并消除生产中的等待、搬运、过度加工等浪费。实施5S管理,保持车间整洁有序,减少物料寻找时间和误用风险。

质量成本控制:建立首件检验、巡检和末件检验制度,将质量问题控制在最小单元。运用SPC统计过程控制,监控关键尺寸(如密封边厚度、头带孔位),将废品率控制在2%以下。每降低1%的废品率,相当于直接提升1%的利润率。

五、供应链与库存策略整合

纵向整合关键环节:对于使用量大的金属调节件、PET视窗等外购件,可评估自制可能性。若外包,则与核心供应商建立VMI(供应商管理库存)模式,由供应商根据生产计划主动补货,降低自身库存资金占用。

标准化与通用化设计:在系列产品中,尽可能使用相同规格的头带、密封条等配件,通过增大单一部件的采购规模来获取价格优势,并减少库存品类。

结语

降低液态硅胶防护面罩项目投入,并非单纯地压价采购,而是一个需要从技术、管理和供应链等多方面着手的系统工程。企业应结合自身规模与阶段,优先实施投资回报快的措施(如工艺优化、精益生产),再逐步推进模具升级等中长期投入。通过持续的成本结构优化,企业不仅能在价格竞争中占据主动,更能将节省的成本投入到研发与品质提升中,构建真正的核心竞争力。

广州佳泽硅胶科技有限公司深耕液态硅胶(LSR)注塑领域15载,我们专注于为客户提供从模具设计、产品研发到智能化稳定量产的全链条解决方案。凭借生产设备和行业技术领先的专业人才,已为全球超过300家医疗、防护及高端消费品企业提供稳定量产服务,产品良率持续保持在98.5%以上。以精密智造,守护每一份安全与体验。

客服

客服