液态硅胶注塑成型是一种应用于医疗、电子、汽车等领域的高精度成型工艺。是利用液态硅胶材料的特性,通过高温固化形成高弹性、耐高温、耐老化的硅胶制品。以下是该工艺的详细解析:

1、液态硅胶(LSR)材料特性

液态硅胶是一种双组分(A/B组分)材料,主要成分为含乙烯基的聚硅氧烷,需通过铂金催化交联固化。其特点包括:

流动性好:低粘度,适合复杂结构填充。

耐温性:-50℃~250℃范围内性能稳定。

生物相容性:符合医疗、食品级认证(如FDA、LFGB)。

高回弹性:压缩永久变形小。

化学惰性:抗紫外线、耐臭氧、耐化学腐蚀。

2、液态硅胶注塑成型工艺流程

1. 材料准备

混合与计量:A/B组分按精确比例(如1:1)混合,通过静态混合器充分均匀。

脱气处理:真空脱泡,避免固化后内部气泡。

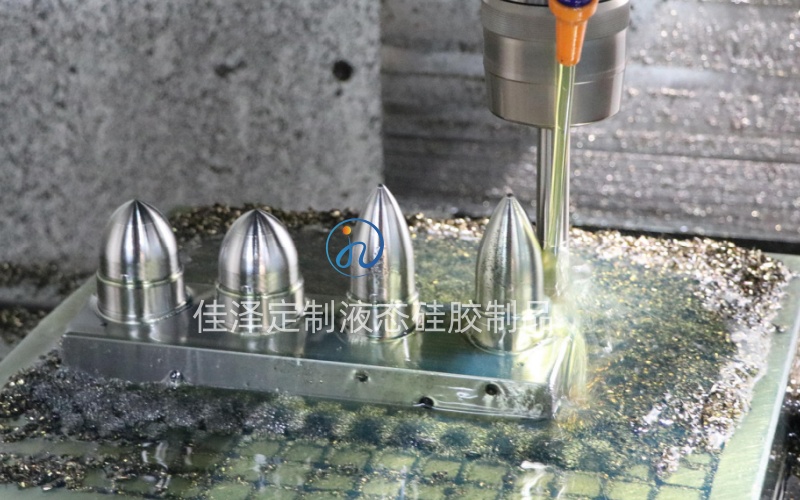

2. 模具设计

热流道系统:防止材料提前固化,减少浪费。

排气设计:多设排气槽或真空排气,避免困气。

分型面优化:适应液态硅胶的低粘度和高流动性。

3. 注塑成型过程

注射阶段:低温注射(料筒温度通常为20~40℃),高压(50~200 bar)将液态硅胶注入模腔。

固化阶段:模具高温(150~200℃)下硅胶交联固化,时间根据厚度和温度调整(几秒至数分钟)。

顶出脱模:固化完成后顶出制品,无需冷却(硅胶导热性差,直接脱模)。

4. 后处理

二次固化:部分制品需在烘箱中进一步固化(200℃/4小时),提升性能。

去毛刺:修剪飞边或毛刺(液态硅胶飞边较少)。

3、关键工艺参数

温度控制

料筒温度:20~40℃(避免提前交联)。

模具温度:150~200℃(固化温度)。

热流道温度:与模具温度匹配。

注射压力与速度

低压慢速填充复杂结构,高压快速填充简单结构。

固化时间

由制品厚度和模具温度决定(一般1mm厚度需约30秒)。

4、模具设计要点

材质选择:模具钢需耐高温、耐腐蚀(如H13钢)。

表面处理:抛光或镀层(如镍-PTFE),便于脱模。

浇口设计:针点浇口或潜伏式浇口,减少剪切热。

排气槽深度:0.01~0.03mm,避免溢胶。

5、应用领域

医疗:导管、密封圈、假体。

电子:防水密封件、键盘按键。

汽车:灯罩密封、传感器部件。

消费品:婴儿奶嘴、厨具。

6、常见问题及解决

| 问题 | 原因 | 解决方案 |

|---|---|---|

| 气泡/缺胶 | 排气不良或注射压力不足 | 优化排气槽,提高注射压力 |

| 固化不完全 | 温度过低或时间不足 | 提高模具温度,延长固化时间 |

| 飞边 | 合模力不足或模具磨损 | 增加锁模力,修复模具分型面 |

| 表面粘模 | 脱模剂不足或温度过高 | 使用脱模剂,降低模具温度 |

7、LSR与传统固态硅胶成型的对比

| 特性 | 液态硅胶(LSR) | 固态硅胶(HCR) |

|---|---|---|

| 成型方式 | 注塑成型,自动化程度高 | 模压成型,依赖人工操作 |

| 生产周期 | 短(快速固化) | 长(需预热和冷却) |

| 材料浪费 | 少(无胶料边角) | 多(需修剪) |

| 适用结构 | 复杂薄壁件 | 简单厚壁件 |

8、工艺发展趋势

自动化:结合机械手和视觉检测系统,提升效率。

微成型技术:用于微型医疗器件(如微流控芯片)。

环保材料:开发无铂催化剂或可回收硅胶。

多材料共注:与硬质塑料结合(如包胶成型)。

液态硅胶注塑成型工艺通过精准控制温度、压力和材料配比,实现了高精度、高效率的橡胶零件生产。其灵活性和材料性能优势使其在高端制造领域具有不可替代性,但需注意设备投入和工艺细节的优化。广州佳泽硅胶专注于精密液态硅胶注塑模具定制加工,LSR包胶,塑胶包硅胶或五金包硅胶注塑成型产品,主要生产液态硅胶婴童产品,医疗配件,防水密封件,汽车电子配件等液态硅胶产品。更多内容马上咨询官网。

客服

客服