答案是液态硅胶注塑模具材料成本贵,加工精度高而贵,配套的设备贵,而液态硅胶制品外观视觉效果好,品质高,有比较高的市场竞争力。

液态硅胶注塑模具的昂贵价格,本质上是技术门槛、材料成本、设计复杂度与合规性要求的综合体现。尽管初期投入高,但其高精度、高效率、低废品率的特性,在高端制造领域具有不可替代性。对于追求品质与安全性的应用场景(如婴儿奶嘴、心脏起搏器密封件),液态硅胶模具的成本投入是保障产品竞争力的必要选择。

一、模具材料成本高:耐高温、耐腐蚀的特种钢材

液态硅胶在注塑过程中需经历高温硫化(通常170-210℃),且材料具有腐蚀性。因此,模具需采用高硬度、高耐磨、耐腐蚀的特种钢材(如S136、H13或氮化处理钢),这类钢材价格是普通模具钢的2-3倍。

此外,模具结构复杂(如多腔设计、冷流道系统),需多块钢材拼接,进一步推高材料成本。

二、 模具制造工艺复杂:精密加工与多系统集成

1,高精度加工:液态硅胶流动性极强,模具缝隙需控制在0.002mm以内,否则易跑胶。需使用CNC数控机床、电火花加工(EDM)等设备进行微米级加工,设备成本和加工时间显著增加。

2,多系统集成:模具需集成加热系统、冷流道、排气通道、温度控制模块等。例如:

3,冷流道系统:维持硅胶在流道中低温,防止提前固化,需精密设计流道平衡和温度分区。

4,排气系统:液态硅胶固化时产生气体,模具需设置微细排气槽(宽度1-3mm,深度0.004-0.005mm),否则易形成气泡缺陷。

5,温度控制:通过电加热棒或油温机实现模具温度精确控制(±1℃误差),确保硫化均匀。

三、设计难度大:流体力学与热力学优化,

1,流道设计:液态硅胶粘度低,需优化流道几何形状(如圆形、梯形)以平衡填充速度和压力分布,避免缺胶或飞边。

2,收缩率补偿:液态硅胶脱模后收缩率达2.5%-3%,模具需预留补偿量,并通过模拟软件(如Moldflow)验证设计。

3,脱模机构:硅胶制品表面光滑易粘模,需设计气动脱模、顶针脱模或吹气脱模系统,增加机械复杂度。

四、认证与合规性成本:医疗/食品级标准

若用于医疗(如导管、植入件)或食品接触领域,模具需通过FDA、ISO 10993等认证,涉及:

1,材料无毒检测:模具钢材需符合生物相容性要求。

2,清洁工艺:模具表面需抛光至镜面(Ra<0.2μm),防止细菌残留。

3,验证成本:每批次制品需进行拉力测试、耐老化测试等,间接推高模具成本。

五、研发周期长:试模与迭代成本高

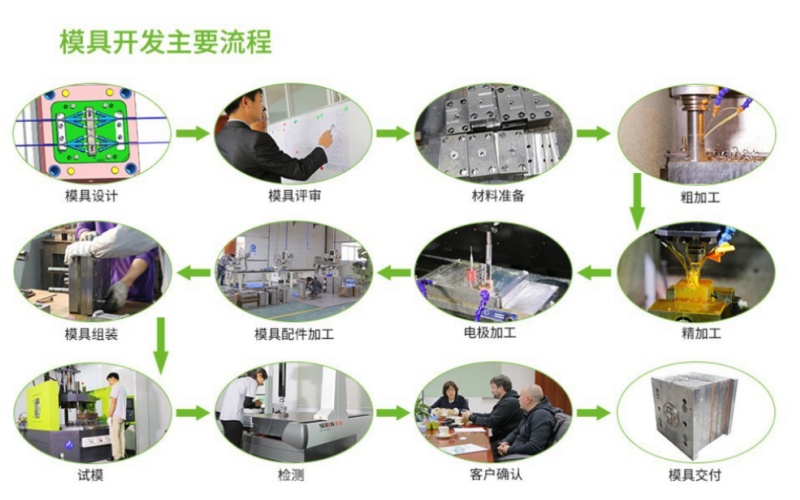

液态硅胶模具开发需经历设计-加工-试模-调整多轮迭代。

例如:

1,试模阶段:首次试模合格率通常低于50%,需调整流道尺寸、温度参数等。

2,寿命测试:模具需通过数十万次耐疲劳测试,确保长期稳定性。

具体的产品具体分析,你要做的是什么产品呢?欢迎联系我们一起讨论如何做的

广州佳泽硅胶专注于精密液态硅胶注塑模具&制品定制加工,LSR包胶,塑胶包硅胶或五金包硅胶注塑成型产品,主要生产液态硅胶婴童产品,医疗配件,防水密封件,汽车电子配件等液态硅胶产品。更多内容马上咨询官网。

客服

客服