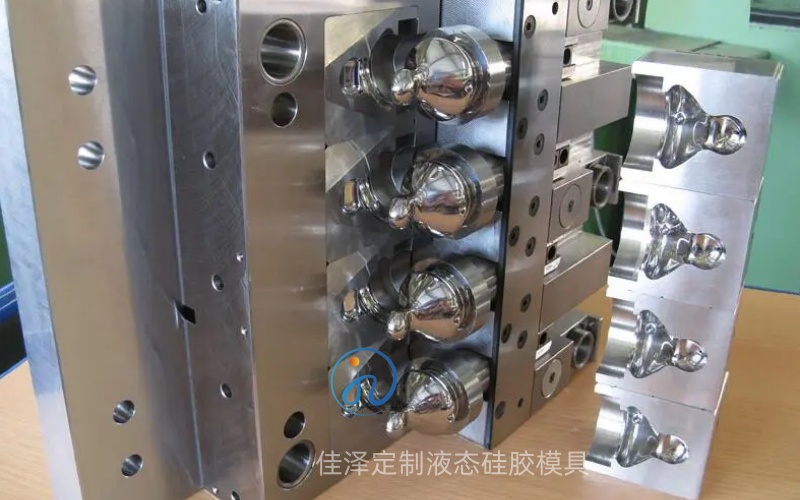

答案是液态硅胶注塑模具加硬到48到50度,加硬后模具的使用寿命会更长,最终产品的外观效果会更好(如合模线,视觉效果等)。

在液态硅胶(LSR)注塑工艺中,模具的硬度是一个关键参数,直接影响模具的耐用性、生产效率和产品质量。以下是关于模具硬度及加硬与不加硬区别的详细分析:

一、液态硅胶模具加硬后的硬度范围

液态硅胶注塑模具通常采用工具钢(如P20、H13、718、S136等)或不锈钢制造。根据工艺需求,模具的硬度可通过热处理或表面处理进行优化:

1,未加硬模具:硬度通常在 HRC 28-35(如预硬钢P20)。

2,加硬模具:整体淬火+回火:硬度可达 HRC 48-52(如S136钢)。

二、加硬与不加硬模具的核心区别

| 对比项 | 加硬到48度 | 不加硬 |

| 寿命 | 长(可达50万次以上) | 短(数万至数十万次) |

| 表面光洁度 | 更持久,减少飞边、毛刺,视觉效果更好 | 逐渐劣化,影响产品精度 |

| 抗腐蚀性 | 增强(尤其渗氮或镀层模具) | 易受硅胶硫化剂腐蚀 |

| 成本 | 初始成本高(热处理/表面处理费用) | 初始成本低 |

| 耐磨性 | 显著提升 | 易磨损,需频繁维护 |

三、加硬模具的典型应用场景

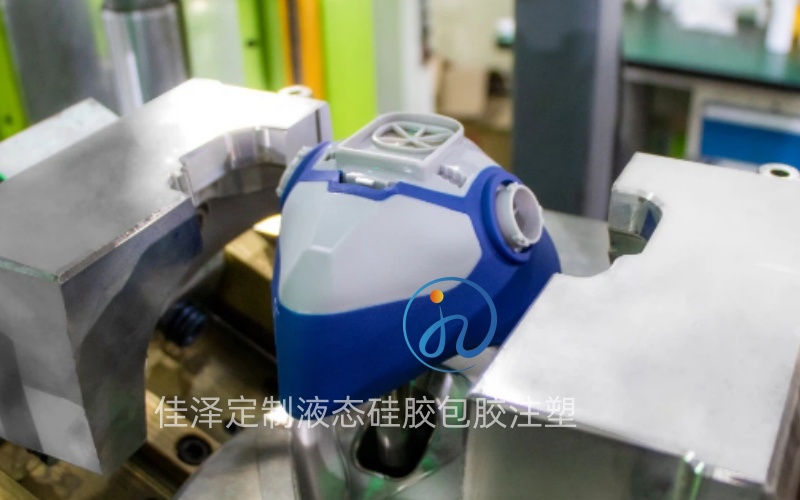

1,高精度产品:如光学组件、医疗器件,需长期保持尺寸稳定性。

2,大批量生产:汽车密封件、消费电子配件等,需降低模具更换频率。

3,复杂结构模具:细小顶针或精密纹理,依赖高硬度防磨损。

四、 不加硬模具的适用情况

1,小批量试产:快速验证设计,控制初期成本。

2,简单结构产品:无精细纹理或高耐磨要求。

3,短期订单:无需长期使用,避免过度投资。

是否对模具加硬需综合考虑生产量、产品精度要求、预算等因素。对于长期、高要求的LSR注塑生产,加硬模具虽初期投入高,但能显著降低维护成本并提升良率;而短期或低精度需求的项目,未加硬模具更具经济性。

那你想要做的产品是要用到液态硅胶注塑成型工艺吗?我们可以一起探讨看看产品的模具是否要做加硬的处理的。

广州佳泽硅胶专注于精密液态硅胶注塑模具&制品定制加工,LSR包胶,塑胶包硅胶或五金包硅胶注塑成型产品,模具都是做加硬处理的。主要生产液态硅胶婴童产品,医疗配件,防水密封件,汽车电子配件等液态硅胶产品。更多内容马上咨询官网。

客服

客服