在硅胶制品(如厨具、母婴用品、密封件、月经杯等)的生产中,模具是决定产品品质与生产成本的核心资产。一个常见的核心问题是:一套硅胶注塑模具到底能用多久? 答案并非一个简单的数字,而是受多重因素影响的动态结果。本文将为您深入剖析,并提供科学的延寿方案。

一、 寿命概览:从“万次”到“百万次”的跨度

硅胶注塑模具的寿命通常以生产模次(即能生产出合格产品的次数) 来衡量。根据行业经验,其寿命范围极宽:

普通级寿命(几万 - 二十万模次): 常见于采用国产P20钢、产品结构简单、用于小批量或打样测试的模具。

工业级寿命(二十万 - 五十万模次): 采用S136预硬优质模具钢,生产中等复杂度产品,是市场上主流耐用型模具的水平。

高耐久级寿命(五十万 - 百万模次以上): 采用高硬度、高抛光度的顶级钢材(如瑞典一胜百的ASSAB 8407等),配合极致的设计与保养,用于汽车、医疗等高标准领域的连续大批量生产。

二、 影响使用寿命的五大核心因素

1. 模具材料与热处理(先天基因)这是决定寿命的基石。优质模具钢具备:

高硬度与耐磨性: 抵抗硅胶填料(如白炭黑)对模腔的长期磨损。

优异的耐腐蚀性: 液态硅胶在硫化过程中可能释放微量酸性物质,耐腐蚀钢能防止模腔生锈、点蚀。

良好的抛光性能: 高镜面抛光能减少脱模阻力,降低磨损和硅胶粘模风险。

关键工艺: 淬火+回火(热处理) 能极大提升钢材的硬度和内应力稳定性,未经热处理的模具寿命会大打折扣。

2. 硅胶原料类型与配方(作用对象)

普通硅胶 vs 气相胶: 气相法硅胶纯度极高,对模具磨损更小。而普通沉淀法硅胶中的杂质可能加速模具磨损。

是否含色母/特殊填料: 某些深色颜料(如黑色)或功能性填料硬度较高,相当于“研磨剂”,会缓慢磨损模腔表面。

硫化体系: 铂金硫化体系比过氧化物体系更清洁,副产物少,对模具更友好。

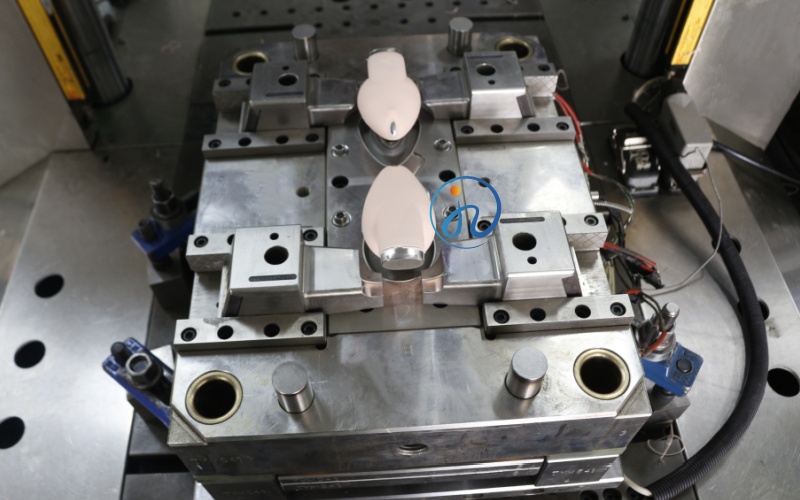

3. 产品设计与模具结构(设计逻辑)

脱模斜度: 斜度不足会导致强行脱模,刮伤模腔。

壁厚均匀性: 壁厚差异过大会导致局部收缩应力集中,长期使模具疲劳、变形。

尖锐角落与薄筋: 这些区域在模具上对应的是应力集中点,在长期热压循环下容易产生微裂纹。

排气系统设计: 不良的排气会导致困气,需要更大注塑压力,加剧模具磨损。

4. 生产工艺与操作规范(使用环境)

温度控制: 过高的模温会加速模具钢材的热疲劳。

注射压力与速度: 过高的压力和速度会增加模具的机械冲击负荷。

合模力: 合模力不足会导致模具轻微涨开,产生飞边,并损害分型面。

自动化程度: 全自动注塑比手动操作更稳定,能避免人为碰撞、合模不当等意外损伤。

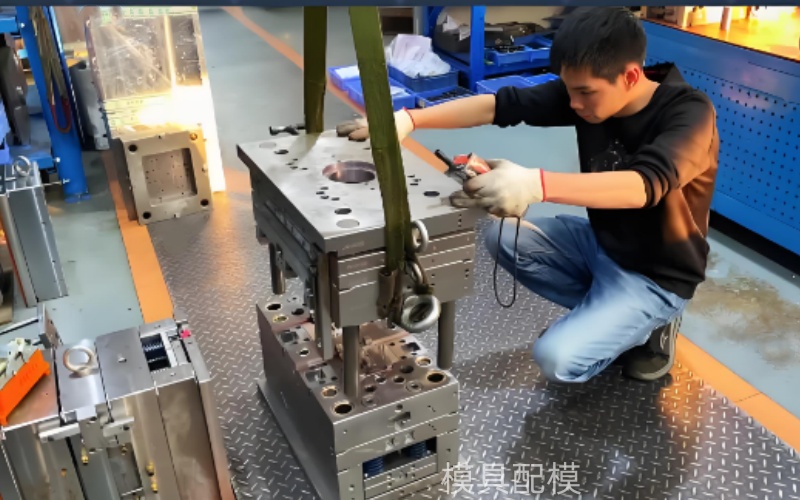

5. 维护与保养水平(后天养生),这是可控、也较容易被忽视的延寿关键。

日常清洁: 每班或每日生产后,使用专用清洗剂和软质工具(如铜刷)彻底清洁模腔、排气槽,防止硅胶残留碳化(形成“模垢”)。

定期专业保养: 定期拆模,对导柱、顶针、滑块等运动部件进行润滑,检查并修复微小损伤。

防锈管理: 长期停机时,必须涂抹防锈油并妥善存放。

损伤即时修复: 一旦发现模腔出现划痕、锈点或轻微磨损,应立即进行抛光或电镀修复,防止缺陷扩大。

三、 如何科学评估与延长模具寿命?

前期规划: 根据总产量预期,反向选择匹配的模具材料和精度等级。“按需投资”避免过度或不足。

过程监控: 建立模具档案,记录生产模次、维护记录。定期使用放大镜或显微镜检查模腔表面状态。

实施TPM(全员生产维护): 将模具作为关键设备进行系统性、预防性保养,而非“坏了再修”。

考虑表面处理技术: 对核心模腔进行镀硬铬(Cr)或物理气相沉积(PVD)涂层处理,能显著提升表面硬度、耐磨性和脱模性,是延长寿命的有效投资。

结语: 总而言之,硅胶注塑模具的寿命是一个由“先天质量”与“后天养护”共同决定的系统工程。 它可能短至数万次,也可能长达百万次。对于生产企业而言,不应只关注模具的初始造价,更应建立全生命周期成本观念。通过选择优质材料、优化设计、规范操作并执行严格的保养制度,最大化挖掘模具潜力,才能从根本上降低单件成本,提升生产效益与竞争力。

广州佳泽硅胶科技有限公司专业深耕液态硅胶注塑行业15年,提供液态硅胶注塑解决方案的服务。公司技术力量雄厚,拥有先进的生产设备和行业技术领先的专业人才,并且我们与全世界液态硅胶材料商合作,通过设计和优化定制的液态硅胶件和制造工艺来满足每个产品需求,从而为我们的合作伙伴提供高精度,高产量,高品质的液态硅胶产品解决方案,从而获得更大的价值。

客服

客服