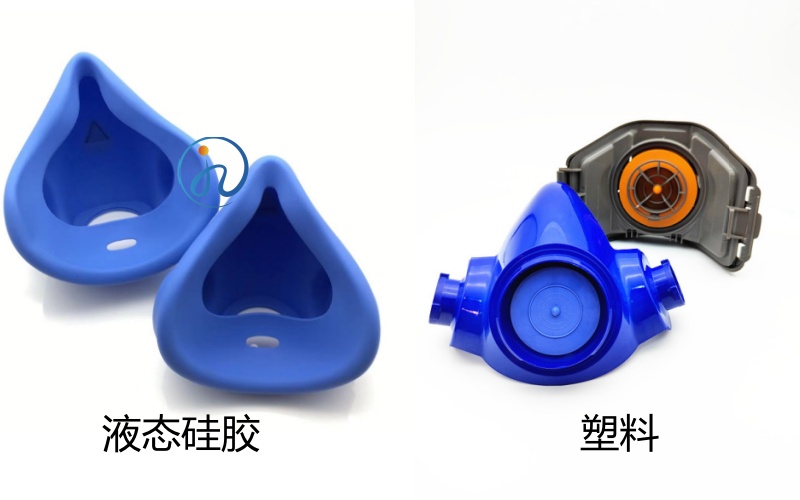

在制造业领域,注塑成型是应用很多的工艺之一。液态硅胶注塑和传统塑胶注塑虽然都称为“注塑”,但在实际生产中却存在根本性差异。了解这两者的区别对于正确选择生产工艺、优化产品质量和成本控制至关重要。

一、原料形态与处理差异

液态硅胶注塑(LSR):

原料呈液态状,通常为双组分(A、B组分)

需要低温冷藏储存(5-25℃),防止提前固化

使用前需精确混合,混合后有一定使用寿命(pot life)

无需预干燥处理

塑胶注塑:

原料为固态颗粒或粉末

常规室温储存即可

大多数塑料需要预干燥处理,去除水分(如ABS、PA等)

可直接上料使用,无需混合

核心区别:LSR原料为液态化学体系,塑胶原料为固态物理形态。

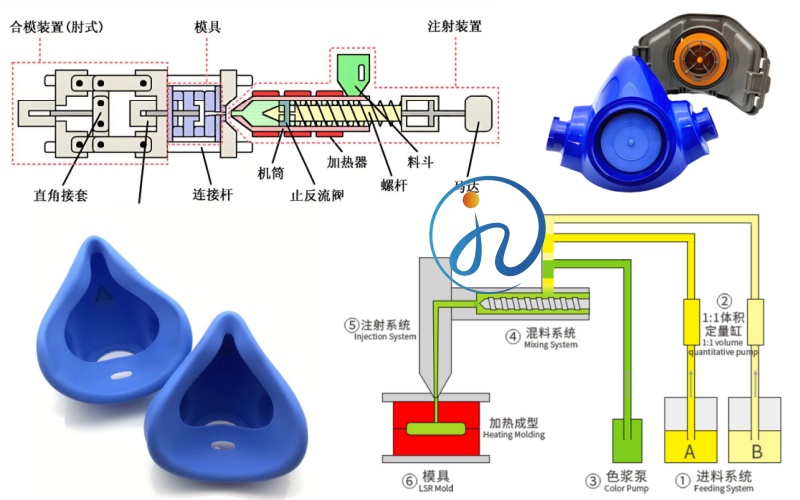

二、生产设备与模具差异

LSR注塑设备特点:

专用注塑机:配备冷冻料筒(20℃左右),防止胶料在料筒内固化

计量混合系统:精确控制A、B组分的配比(通常1:1)

静态混合器:确保两组分充分混合

冷流道系统:保持胶料在流道中为液态

模具加热:模具需要加热(通常180-220℃)促进固化

塑胶注塑设备特点:

标准注塑机:料筒需要加热(根据塑料种类,通常180-320℃)

单一料斗:直接加入塑料颗粒

热流道系统:保持塑料在流道中为熔融状态

模具冷却:模具需要冷却系统控制温度

模具设计差异:

LSR模具:考虑胶料低粘度特性,需要更严格的密封设计;排气系统更关键;通常不设置拔模斜度

塑料模具:考虑熔体流动性;需要拔模斜度便于脱模;冷却水道设计更复杂

三、工艺流程对比

LSR注塑工艺流程:

原料冷藏储存 → 精确计量 → 静态混合 → 低温注射 → 模具加热固化 → 开模取件 → 后固化(如需)

塑胶注塑工艺流程:

原料干燥 → 料斗上料 → 加热熔融 → 高压注射 → 保压冷却 → 开模取件 → 后处理(如需)

关键差异点:

温度控制:LSR是“冷注塑、热固化”,塑料是“热注塑、冷固化”

固化/冷却机制:LSR是化学交联反应,塑料是物理冷却凝固

周期时间:LSR固化快,但受热传导限制;塑料冷却时间通常占周期的大部分

四、产品特性差异

优异的高低温性能(-40℃至230℃)

高透明度与纯净度

卓越的耐候性和抗老化性

良好的生物相容性(可达到医疗级、食品级)

高弹性和柔软性(硬度范围广,通常Shore A 10-80)

低收缩率(约0.1-0.2%),尺寸稳定性好

塑胶制品特性:

机械强度范围广(从柔韧的TPE到刚硬的PC)

丰富的颜色选择

成本相对较低

耐温范围较窄(通常-20℃至120℃)

部分塑料易老化、变黄

收缩率较高(通常0.5-2.5%),影响尺寸精度

五、应用领域差异

LSR注塑主要应用:

高安全要求领域:母婴用品、医疗器械、食品接触产品

高精度领域:精密密封件、光学部件、电子绝缘件

极端环境:汽车发动机舱部件、户外耐候部件

柔软接触:穿戴设备、个人护理产品接触部件

塑胶注塑主要应用:

日常消费品:家电外壳、日用品、玩具

结构部件:机械零件、工具外壳、家具组件

包装行业:容器、瓶盖、包装盒

电子电器:外壳、支架、连接器

六、成本结构分析

LSR注塑成本特点:

原材料成本较高(食品级、医疗级硅胶更贵)

设备投资较大(专用LSR注塑机比普通注塑机贵30-50%)

模具成本较高(精度要求高,特殊钢材)

生产效率:单件周期可能较长,但废品率低,后处理少

综合成本:适合高附加值产品

塑胶注塑成本特点:

原材料成本相对较低(大宗塑料价格稳定)

设备标准化程度高,选择多

模具制造相对成熟,成本可控

生产效率高,适合大批量生产

综合成本:适合大众消费品

七、环保与可持续性

LSR注塑环保特性:

原料无毒无害,可达到食品级、医疗级

固化过程无小分子释放,污染少

废料不可回收再利用(化学交联不可逆)

产品寿命长,减少更换频率

塑胶注塑环保特性:

部分塑料可能含有增塑剂等添加剂

生产过程中可能有VOC释放

废料可回收再利用(热塑性塑料)

生物降解性差,存在白色污染问题

八、工艺控制要点

LSR注塑关键控制参数:

A、B组分混合比例精度

注射压力控制(胶料粘度低,易溢料)

模具温度均匀性(影响固化一致性)

排气充分性(防止气泡缺陷)

塑胶注塑关键控制参数:

熔体温度与粘度

注射速度与压力

保压压力与时间

冷却时间与温度

结语

液态硅胶注塑与塑胶注塑虽然在名称上相似,但从原料特性、设备要求、工艺流程到最终产品性能都存在本质区别。企业在选择生产工艺时,不应仅仅考虑成本因素,而应综合评估产品性能要求、安全标准、生产批量和技术可行性。

随着材料科学和制造技术的进步,两种工艺都在各自优势领域不断深化发展,同时也出现了交叉融合的创新应用。了解这些核心差异,有助于制造企业做出更明智的工艺选择,开发出更具市场竞争力的产品。无论是选择LSR的高性能路线,还是塑胶注塑的经济型路线,重要的是工艺与产品需求的完美匹配。只有在充分理解工艺特点的基础上,才能最大化发挥每种技术的优势,在激烈的市场竞争中占据有利位置。

广州佳泽硅胶科技有限公司专业深耕液态硅胶注塑行业15年,提供液态硅胶注塑解决方案的服务。公司技术力量雄厚,拥有先进的生产设备和行业技术领先的专业人才,并且我们与全世界液态硅胶材料商合作,通过设计和优化定制的液态硅胶件和制造工艺来满足每个产品需求,从而为我们的合作伙伴提供高精度,高产量,高品质的液态硅胶产品解决方案,从而获得更大的价值。

客服

客服