在消费升级与产业精密化转型的浪潮下,液态硅胶(LSR)注塑技术以其优异的生物相容性、高透明度、耐温性及精密成型能力,已成为高端制造领域的核心工艺之一。然而,找到一家真正具备稳定量产能力与专业技术深度的LSR注塑工艺厂家,却并非易事。本文将深入拆解一家优秀LSR厂家的内在构成,为您提供一份立体化的评估地图。

一、核心硬件配置:专用设备是工艺实现的根基

与普通塑料注塑截然不同,专业的LSR厂家必须配备专为硅胶特性设计的闭环注塑系统。

精密计量与混合系统:LSR为双组分材料(A+B胶),要求配比精度高达±0.5%。顶尖厂家采用齿轮计量泵与静态混合器,确保组分均匀混合,这是产品性能一致性的第一道生命线。

冷流道与热流道结合系统:为避免硅胶在流道内提前硫化,必须使用温控冷流道。而对于多腔模具,则需要配合针阀式热流道精确控制注射,实现高效、无废料生产。设备对温度的控制精度需达到±0.5°C。

高效硫化与温控系统:模具温度通常需稳定在150°C-200°C之间,厂家需具备多段独立模温控制能力,并能实现快速升温与冷却,以优化硫化周期。

二、工艺技术内核:从“会做”到“精通”的深度

硬件只是入场券,工艺Know-how才是厂家的真正壁垒。

材料科学与成型工艺的融合:优秀的工艺工程师必须精通不同牌号LSR的流变特性、硫化曲线与收缩率。他们能通过调整注射速度、压力、温度等参数,解决气泡、流痕、缺胶等典型缺陷,并针对产品结构进行成型窗口优化。

精密模具的适配与维护能力:LSR工艺与模具是“唇齿关系”。厂家不仅要能提出专业的模具设计建议,更要具备模具上线调试、维护保养与快速故障排查的能力,确保模具在生命周期内稳定运行。

全流程洁净管控:对于医疗、光学、食品接触类产品,洁净室环境(如万级/十万级) 是标配。从原料存储、成型、后处理到包装,全程需有严格的粉尘、微生物管控体系,并具备可追溯性。

三、质量管理与自动化:量产稳定性的双重保障

全过程质量管控体系:从原料来料检验(粘度、硬度测试),到在线工艺监控(Cpk过程能力分析),再到成品全检(尺寸、光学、气密性、生物相容性),必须建立数据化、文件化的质量闭环。通过MES系统追溯每个产品的生产批次与参数。

自动化与智能化集成:LSR产品往往柔软易变形,且需要二次硫化。领先的厂家会集成自动化取件、修边、检测与后固化流水线,减少人工干预,提升效率与一致性。这是应对大规模订单与成本控制的关键。

四、行业解决方案能力:从供应商到合作伙伴的跃迁

顶级厂家不再只是来料加工,而是能提供基于应用的深度解决方案。

医疗领域:必须熟悉ISO 13485质量体系,具备导管、密封件、穿戴传感器等产品的成熟经验,能协助完成生物相容性评价(如USP Class VI测试)。

汽车领域:聚焦于新能源车电池密封件、充电枪护套等,需精通耐高低温循环、耐冷却液、阻燃(如UL94 V-0)等车规级测试。

消费电子领域:擅长于智能穿戴设备的防水密封、高强度硅胶按键等,对产品外观(无瑕疵)、触感与耐久性有极致追求。

如何甄别与选择靠谱的LSR注塑厂家?

现场审核“硬核”细节:重点考察其车间洁净度、设备品牌与保养状态、在线质量监控点,而非只看展厅样品。

技术对话检验深度:提出一个具体的产品难点(如薄壁件填充、透明件无气泡),倾听其解决思路,观察其工程师是依赖经验还是拥有系统的参数化分析能力。

索要完整的验证报告:要求查看其PPAP(生产件批准程序)文件、过程控制图表及关键客户的量产数据,验证其稳定性。

评估协同开发意愿:询问其能否在产品设计初期介入,提供DFM(可制造性分析)报告,这是区分加工厂与合作伙伴的重要标志。

结语:选择液态硅胶注塑工艺厂家,是一场关于 “技术确定性”与“长期信任” 的双重投资。在产业升级的背景下,只有那些将精密工艺沉淀为数据标准、将行业认知转化为解决方案、并愿意与客户共同面对挑战的厂家,才能穿越周期,成为您供应链中可靠的价值创造者。摒弃单纯的价格比较,转向对综合能力与潜在风险的评估,将是做出明智决策的关键。

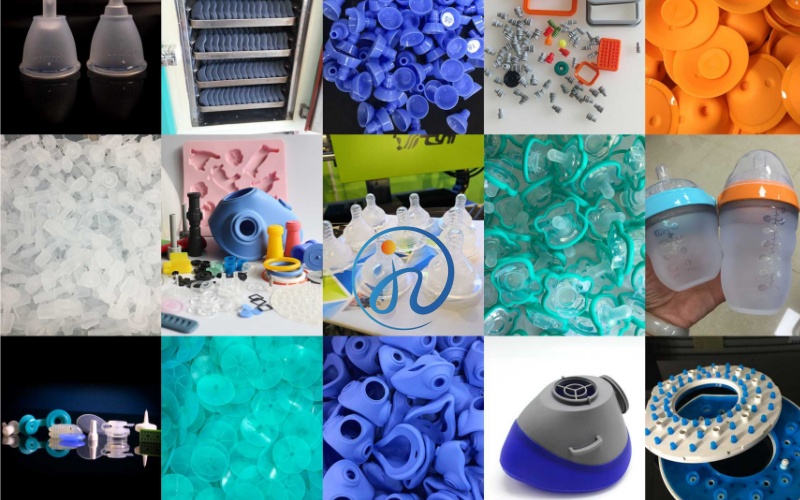

广州佳泽硅胶科技有限公司专业深耕液态硅胶注塑行业15年,提供液态硅胶注塑解决方案的服务。公司技术力量雄厚,拥有先进的生产设备和行业技术领先的专业人才,并且我们与全世界液态硅胶材料商合作,通过设计和优化定制的液态硅胶件和制造工艺来满足每个产品需求,从而为我们的合作伙伴提供高精度,高产量,高品质的液态硅胶产品解决方案,从而获得更大的价值。

客服

客服