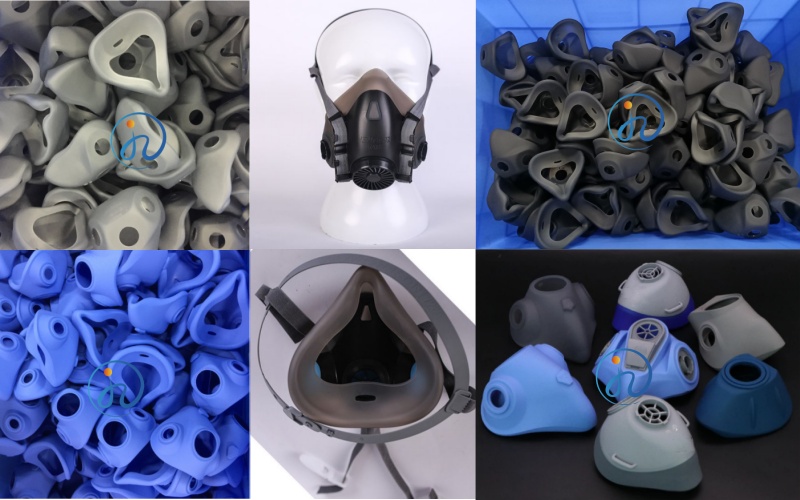

在医疗防护、工业安全及日常消费领域,液态硅胶(LSR)面罩因其卓越的柔韧性、生物相容性及密封性能而备受青睐。许多人在选购或生产时会产生疑问:液态硅胶面罩究竟是用注塑工艺制作的吗? 答案是肯定的,但与传统塑料注塑有显著区别。本文将系统解析液态硅胶面罩的核心生产工艺——LSR注射成型技术,并对比其他工艺,为您揭开高效生产的秘密。

一、液态硅胶面罩的核心工艺:LSR注射成型

液态硅胶面罩主要采用液态硅胶注射成型(LSR Injection Molding) 工艺生产,这是一种特殊的注塑技术。其原理是将双组份液态硅胶材料通过精密计量设备混合,在低温下注入高温模具中,通过加热快速固化成型。该工艺与固态硅胶的模压成型或塑料注塑有本质差异:

材料形态:LSR为液态,粘度低、流动性好,适合复杂结构填充;

固化方式:依靠加热发生铂金催化加成反应固化,无副产物;

生产周期:快速硫化(通常30秒),效率远高于传统模压。

二、LSR注塑工艺流程详解

模具设计与预热

模具需采用高精度钢材(如S136),并设计合理的流道、排气系统。由于LSR固化需加热,模具需预热至180℃-220℃,并保持恒温。供料与混合

双组份LSR(A组分与B组分)通过计量泵精确配比,在静态混合器中充分混合,避免气泡产生。注射与成型

混合后的液态硅胶在低压下注入模腔,均匀填充面罩的薄壁、曲面及密封边缘结构。注射压力通常低于传统注塑,以减少内应力。加热固化与脱模

硅胶在高温模具中快速硫化,形成稳定结构。开模后通过顶针或机械手自动脱模,无需二次硫化。后处理与质检

去除溢料(如有),进行尺寸、密封性及生物相容性检测,部分产品需进行表面涂层处理(如抗雾涂层)。

三、为什么液态硅胶面罩更适合LSR注塑?

高精度与复杂度:LSR流动性极佳,可成型细微透气孔、嵌入式密封条等复杂结构,保障面罩的气密性和舒适度。

卫生与安全:LSR为医疗级材料,固化过程无析出物,满足FDA、ISO10993等认证要求,适合医用防护面罩。

生产效率高:自动化生产可实现快速循环(每小时可生产数十件),适合大规模订单。

产品性能稳定:成品具有抗老化、耐高低温(-50℃至200℃)及长期柔韧的特性。

四、LSR注塑 vs. 其他工艺对比

与传统固态硅胶模压对比:模压工艺效率低、精度差,适合简单厚壁制品,而LSR注塑更适合薄壁精密面罩。

与塑料注塑对比:塑料注塑使用熔融塑料,材质硬度高、缺乏弹性,无法满足面部贴合需求,且生物相容性通常低于硅胶。

与TPE/TPU注塑对比:TPE/TPU弹性体可通过注塑生产面罩,但长期耐老化性和柔韧性仍不及LSR。

五、行业生产要点与趋势

模具技术升级:多腔模具与热流道系统广泛应用,提升产能并减少废料。

自动化集成:从供料到脱模全自动化,减少人工污染,保障产品一致性。

材料创新:抗病毒涂层硅胶、可降解LSR等新材料逐步应用于高端面罩。

结语

液态硅胶面罩的生产确实依赖于LSR注射成型工艺,这一技术结合了材料科学与精密制造的优势,成为高精度防护面罩的首选方案。随着智能制造的推进,未来LSR工艺将向更高效、更环保的方向发展,为全球防护产业提供关键技术支撑。

广州佳泽硅胶科技有限公司专业深耕液态硅胶注塑行业15年,提供液态硅胶注塑解决方案的服务。公司技术力量雄厚,拥有先进的生产设备和行业技术领先的专业人才,并且我们与全世界液态硅胶材料商合作,通过设计和优化定制的液态硅胶件和制造工艺来满足每个产品需求,从而为我们的合作伙伴提供高精度,高产量,高品质的液态硅胶产品解决方案,从而获得更大的价值。

客服

客服