硅胶注塑包胶工艺,是一种将液态硅胶(LSR)或固态硅胶通过注塑方式,与其他基材(通常是塑料PC,PA,PBT、金属或液态硅胶)牢固结合为一体的先进成型技术。该工艺应用于消费电子、医疗器械、汽车配件、厨具用品等领域,旨在提升产品的密封性、触感、绝缘性及美观度。本文将系统解析其工艺流程、技术要点及常见问题,为您提供实操参考。

一、硅胶注塑包胶工艺核心原理

硅胶包胶的本质是材料间的物理与化学结合。通过精确控制温度、压力和时间,使硅胶在熔融状态下与预处理过的基材表面形成紧密粘结。其成功关键取决于两点:

材料相容性:基材(如PC、PBT、尼龙PA等)需与硅胶有适配的化学极性。

表面预处理:基材表面常需通过等离子处理、UV照射或专用底涂剂(Primer)来提高表面能,增强硅胶的浸润与粘结力。

二、标准硅胶包胶工艺流程五大步骤

步骤1:材料准备与预处理

硅胶选型:根据产品需求选择液态硅胶(LSR)或高温固态硅胶(HCR)。LSR流动性好,适合复杂结构;HCR需预成型,常用于厚壁制品。

基材处理:清洁基材后,进行等离子活化或喷涂粘结促进剂,这是确保粘结强度的核心环节。

步骤2:模具设计与预热

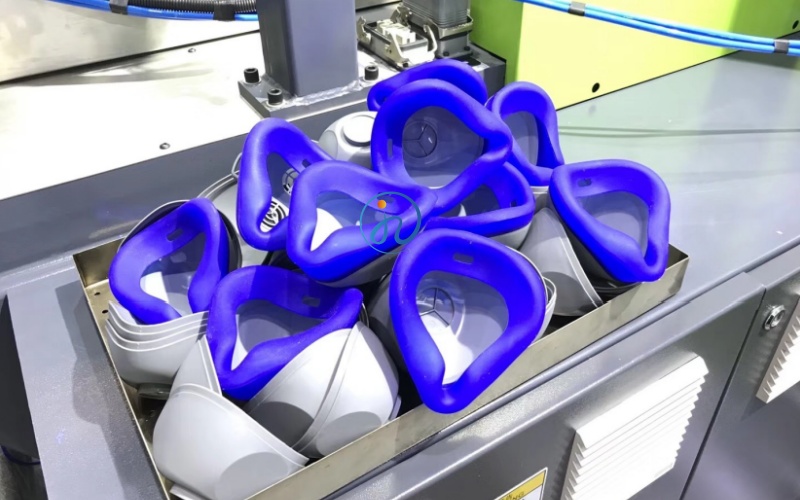

模具结构:采用双色注塑模具或旋转式模具,一次装夹完成多材料注射。模具需精确设计流道、排气槽和冷却系统。

温度控制:将模具预热至硅胶硫化温度(通常LSR为150-200°C),基材模温需单独控制以防止变形。

步骤3:注塑成型与包胶

注塑顺序:通常先将基材(如塑料件)注入型腔,随后模具旋转或移动至第二工位,注入硅胶。

工艺参数:精准控制注射速度(避免湍流)、保压压力(确保填充饱满)及硫化时间(硅胶交联固化)。

步骤4:粘结固化与冷却

硫化阶段:硅胶在模内完成初步交联,与基材形成粘结界面。

冷却脱模:冷却后顶出,避免强拉导致粘结层撕裂。

步骤5:后处理与检验

去除溢边、毛刺,必要时进行二次固化。

关键检验项目包括:粘结强度测试(拉力/撕裂测试)、密封性检查、外观质检。

三、常见问题与解决方案

粘结不良:检查基材表面处理是否充分;调整硅胶与基材的温度匹配度;评估底涂剂是否失效。

硅胶填充不完整:提高注射速度或模具温度;优化流道设计;选择更低粘度的硅胶牌号。

产生气泡或烧焦:增加模具排气孔;降低注射速度;调整硫化温度避免过热。

四、行业应用场景

消费电子:手机壳防滑包胶、智能手表腕带、耳机套,提升手感与抗摔性。

医疗器械:呼吸面罩密封边、手术器械握柄,确保生物相容性与密闭性。

汽车工业:按键包胶、密封圈、线缆接头,耐高低温且抗震。

厨具用品:锅铲手柄、保鲜盒密封条,安全无毒且耐磨损。

五、工艺发展趋势

随着精密制造需求提升,微型注塑包胶(用于微电子器件)和多材料一体化包胶(三种以上材料结合)成为前沿方向。同时,环保型硅胶材料及自动化生产线正逐步普及,推动行业向高效、绿色制造升级。

硅胶注塑包胶工艺融合了材料科学与精密模具技术,其成功实施依赖于对材料特性、模具设计和工艺参数的深入理解。掌握上述流程与要点,将有效提升产品良率与性能竞争力。

广州佳泽硅胶专注于精密液态硅胶注塑模具定制加工,LSR包胶,塑胶包硅胶或五金包硅胶注塑成型产品,主要生产液态硅胶婴童产品,医疗配件,防水密封件,汽车电子配件等无毛边液态硅胶产品。

客服

客服