液态硅胶(LSR)相对固体高温硫化硅橡胶来说的,具有较高的流动性、抗撕裂强度、回弹性、抗变黄性、热稳定性及耐热老化性,且硫化快,安全环保, 因其优异的性能被广泛应用与幼儿用品、医疗用品及电子产品(按键)、汽车等诸多领域。

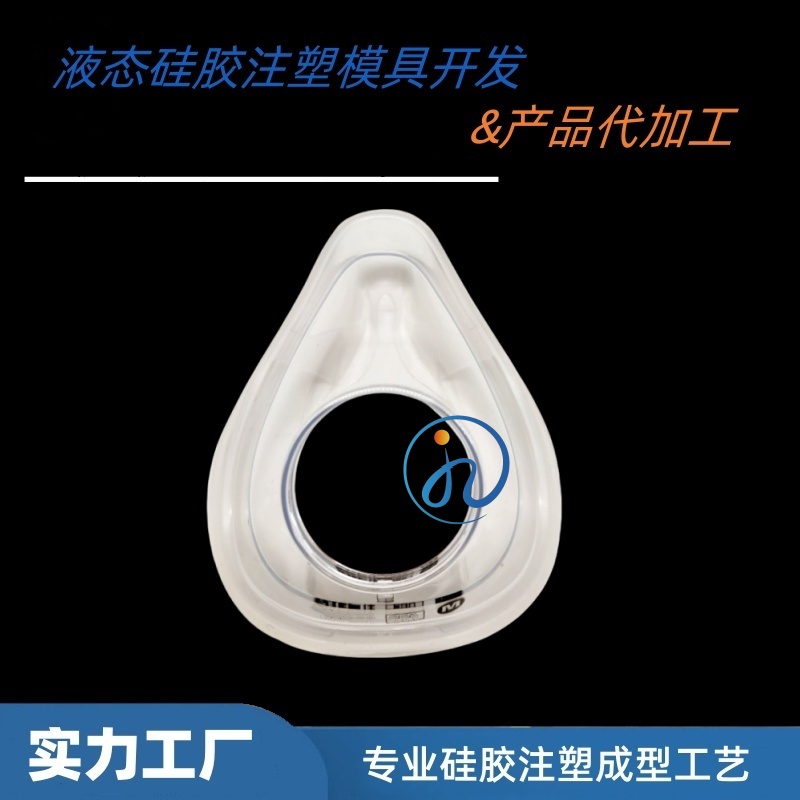

液态硅胶的成型具有多种形式,常见的液态注射成型(Liquid Injection Molding 简称LIM)及浇注室温硫化成型。本文主要介绍液态注射成型零部件(例如超声刀刀杆包胶、多孔平台、密封圈、内镜导引头、软管等)注射成型时常见的问题及解决对策。

1,毛边

产生毛边主要原因是材料本身具有很高的流动性造成的。

分析方向:

模具设计前期依据产品的实际使用功能设计合理的撕边结构;

尽可能少的镶件或拼接结构;

合理的配合间隙;

高精度的模具加工(配合间隙需控制在0.005mm以内);

封胶位镶件特种材料的应用是否合理;

机台工艺参数验证不彻底,频繁变更。

2,困气

困气也是由于材料的高流动性导致模腔内气体不能及时排出,是与产品毛边相违背的一个问题。

分析方向:

抽真空结构是否设计合理。真空泵检测是否到位;

困气位置镶件结构设计,溢料槽加工精度验证是否充分;

射出位置,射速的验证是否彻底;

流道边角加工工艺、设计是否合理。

综上,由于液态硅胶良好的流动性且具备热固性材料特点,虽然对成型有着极大的优势但要生产合格产品对模具的设计及加工也同样有着极高要求,因此在设计前期结构考量及后期模具加工上都要着重注意。

客服

客服