液态硅胶注射成型工艺原理是将含催化剂的A相硅胶与含交联剂的B相硅胶按照一定比例(通常为1:1)混合后,以注射的方式注入模腔,在高温、高压的作用下发生快速交联反应而固化成硅胶制品的热固性成型过程。以下是该工艺原理的详细解释:

一、材料准备与混合

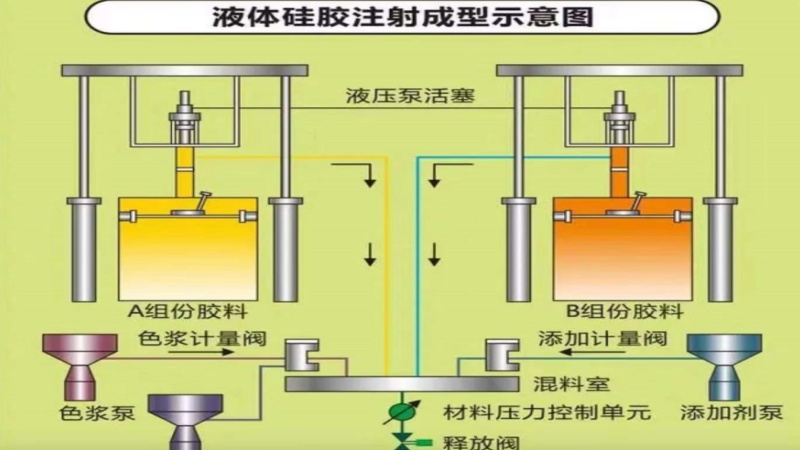

A相硅胶与B相硅胶:A相硅胶通常为主体材料,B相硅胶包含交联剂、固化剂和助剂等。这两相材料在混合时会发生化学反应,形成固态硅胶制品。

定量配料:使用液态硅胶定量配料系统,按比例输出A、B相液态硅胶。

混合与均化:在混配总成处将A、B相硅胶混合,并适当添加着色剂。混合后的胶料通过减压阀及止逆阀进入静态混合器进行均化处理,以确保胶料均匀混合。

二、注射成型

螺杆输送与均化:混合后的液态硅胶在螺杆的作用下向前输送,并在输送过程中进一步均化。

注射入模:当液态硅胶到达止逆阀前端时,射出时止逆阀快速关闭,液态硅胶在螺杆推动下经开关射嘴和冷流道系统射入模腔。

三、硫化与固化

高温高压:液态硅胶在模腔内受到高温和高压的作用,迅速发生硫化反应。硫化反应是液态硅胶固化成固态制品的关键步骤。

固化时间:硫化反应的速度取决于温度、压力和硅胶的配方。通常,在160~220℃的温度下,经过数十秒到几分钟即可完成硫化反应。

四、产品脱模与后续处理

冷却与固化:硫化反应完成后,硅胶制品在模具内冷却并固化。

启模取件:待硅胶制品完全固化后,打开模具取出制品。模具通常采用开模设计,便于取件。

后续处理:对取出的硅胶制品进行修整、检查等后续处理,以确保产品质量。

五、工艺特点

高精度:液态硅胶注射成型工艺可以生产出高精度、高复杂度的硅胶制品。

高效率:该工艺具有较短的成型周期和较高的生产效率。

环保性:液态硅胶无毒、无味、环保,符合现代工业生产对环保的要求。

灵活性:通过调整A、B相硅胶的配比和工艺参数,可以生产出具有不同硬度、颜色、透明度等特性的硅胶制品。

综上所述,液态硅胶注射成型工艺原理是基于液态硅胶的硫化反应和注塑成型技术,通过精确控制材料配比、注射压力、温度等工艺参数,实现硅胶制品的高精度、高效率生产。

客服

客服