食品级液态硅胶奶瓶刷扁平刷毛的生产需要兼顾材料安全性、结构设计合理性以及工艺精度,以下从材料选择、模具设计、工艺参数及质量控制等方面进行详细解析:

一、材料选择与认证

食品级LSR要求

认证标准:符合FDA 21 CFR 177.2600(美国)、LFGB(欧盟)、GB 4806.11(中国)等食品接触材料标准。

特性要求:无毒、无味、耐高温(可蒸汽消毒)、耐化学性(耐洗涤剂)、高弹性(刷毛回弹性好)。

推荐材料:医疗/食品级双组分LSR(如瓦克(Wacker)ELASTOSIL® LR 3003/50、迈图(Momentive)LIMS系列)。

二、扁平刷毛的模具设计要点

1. 刷毛结构设计

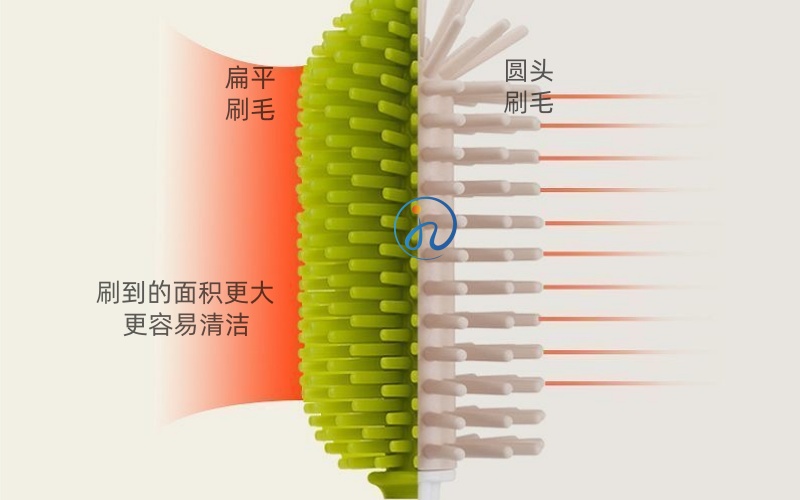

扁平截面:刷毛截面为矩形或椭圆形(宽度0.5~2mm,厚度0.3~0.8mm),需通过仿真优化流动性。

根部加强设计:刷毛根部渐变加厚(防断裂),顶部圆角处理(避免划伤奶瓶)。

排列密度:根据清洁需求设计刷毛间距(通常1~3mm),兼顾柔韧性与清洁力。

2. 模具核心难点

微细流道设计:采用针点浇口或微热流道系统,确保液态硅胶均匀填充每根刷毛。

排气优化:在刷毛末端设置0.01~0.02mm深度的排气槽,避免气泡残留。

顶出机构:刷毛区域使用推板顶出或压缩空气辅助脱模,防止变形。

3. 模具材质与表面处理

钢材:选用耐高温、高硬度模具钢(如S136),镜面抛光(Ra≤0.1μm)。

镀层:刷毛区域镀镍-PTFE或类金刚石涂层(DLC),降低脱模阻力。

三、注塑成型工艺参数

1. 混合与注射

A/B组分混合:比例1:1,静态混合器确保均匀性(混合压力5~10 bar)。

注射温度:料筒温度25~35℃,避免预固化;模具温度160~180℃。

注射压力:高压注射(80~150 bar),分段控制(低速填充刷毛区域,避免喷射流)。

2. 固化与脱模

固化时间:根据刷毛厚度调整(0.5mm厚度约需20~30秒)。

脱模力控制:顶出速度≤5mm/s,防止刷毛弯曲或断裂。

3. 后处理

二次固化:180℃烘烤2~4小时,提升力学性能(拉伸强度、回弹性)。

去毛刺:低温冷冻(-30℃)后振动去飞边,或激光修整。

四、质量控制关键点

尺寸精度

刷毛厚度公差±0.05mm,根部无缩痕(通过保压补偿控制)。

3D扫描检测刷毛排列均匀性。

物理性能测试

回弹性:压缩50%后恢复率>95%(ASTM D395)。

耐疲劳性:模拟刷洗10万次后无断裂(专用测试机)。

化学安全性

迁移测试:检测重金属、挥发性有机物(VOC)是否符合食品级标准。

耐化性:浸泡于75%酒精、洗涤剂中24小时无溶胀、变色。

食品级液态硅胶奶瓶刷扁平刷毛的生产需从材料合规性、模具精密性、工艺稳定性三方面协同优化,尤其注重细节设计(如根部加强、表面光洁度),才能兼顾安全性与耐用性。广州佳泽硅胶专注于精密液态硅胶注塑模具定制加工,LSR包胶,塑胶包硅胶或五金包硅胶注塑成型产品,主要生产液态硅胶婴童产品,医疗配件,防水密封件,汽车电子配件等液态硅胶产品。更多内容马上咨询官网。

客服

客服