在消费电子、医疗器械、婴童用品等领域,硅胶与其他材料(如PC、尼龙)的结合应用日益增加。实现这种结合,主要有两种工艺路径:液态硅胶注塑包胶 和传统的 硅胶后装。尽管后者看似简单,但在现代制造业中,LSR注塑包胶正以其无可比拟的综合优势,成为高端和可靠性要求产品的更好方案。本文将深入剖析液态硅胶注塑包胶究竟强在何处。

一、 什么是液态硅胶注塑包胶与后装工艺?

在对比之前,我们先明确两个概念:

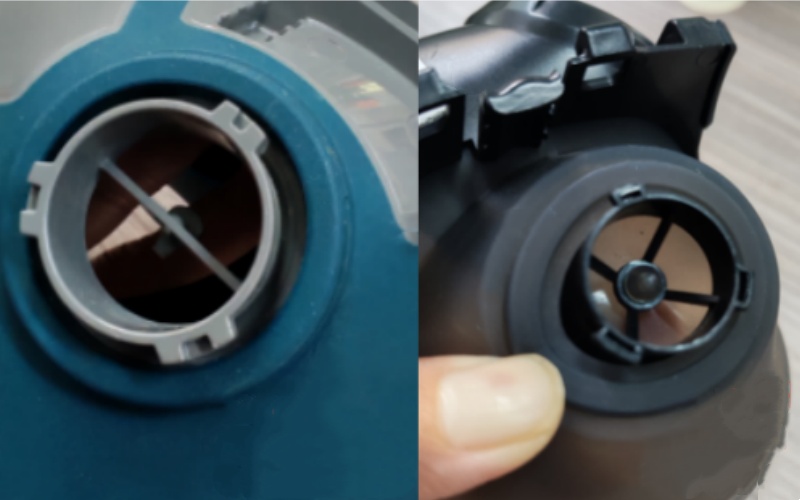

液态硅胶注塑包胶: 这是一种先进的“二次注塑”或“双色注塑”工艺。先在模具内成型塑料骨架,然后通过转换模腔或机械手移动,在同一个生产周期内,将液态硅胶直接注射并包覆在塑料骨架的特定区域。整个过程在高温高压下一次完成,实现硅胶与骨架的分子级结合。

硅胶后装工艺: 这是一种两步法。首先,分别独立生产出固态硅胶件(通常通过模压成型)和塑料骨架。然后,由人工或辅助设备,将固态硅胶件套上或粘贴到塑料骨架上。有时会使用胶水来增强固定。

二、 液态硅胶注塑包胶的五大核心优势

与后装工艺相比,LSR注塑包胶的优势是全方位的,主要体现在以下几个方面:

1. 无可匹敌的粘接强度与持久性

这是两者最根本的区别。LSR注塑包胶在高温高压下,液态硅胶与经过特殊处理的塑料骨架(如通过底涂剂)发生微观熔合,形成牢固的“化学键”与“机械互锁”结构。其粘接强度极高,通常可实现“撕胶不脱胶”的效果——即硅胶本体被撕裂,但粘接界面依然完好。

反观后装工艺,依赖的是物理的过盈配合或胶水粘接。胶水易老化、易被化学品腐蚀,且在长期弯折、冷热循环下,极易出现开胶、脱落等问题,可靠性大打折扣。

2. 卓越的密封防水与防尘性能

由于LSR包胶实现了无缝、无接缝的一体化结构,它在硅胶与骨架的结合处形成了完美的密封。这对于需要高等级防尘防水(如IP67/IP68)的产品至关重要,例如智能手表、户外设备、防水接头等。

后装工艺 无论如何精细,硅胶件与骨架之间都存在微观缝隙,难以实现真正可靠的长期密封,是产品防水设计的薄弱环节。

3. 更高的生产效率与一致性,降低成本

LSR注塑包胶自动化程度极高。一个循环(通常几十秒)即可完成一个完整的产品,几乎无需人工干预。这不仅大幅提升了生产效率,更保证了每一件产品品质的绝对一致性,符合大规模工业化生产的需求。

后装工艺 需要单独开模、单独生产,再进行人工组装,流程繁琐,耗时耗力。人工成本的增加、组装效率的低下以及不可避免的个体差异,导致其综合成本在量产时反而可能高于包胶工艺。

4. 更优的产品设计自由度和美观度

LSR注塑包胶允许设计师实现更复杂、更精巧的结构。例如,可以轻松实现超薄的硅胶包边、微观的防滑纹理、内部卡扣结构的一体包覆等,这些都是后装工艺难以企及的。同时,包胶产品无接缝,外观浑然天成,质感更高级。

后装工艺 受限于固态硅胶的脱模斜率和组装公差,设计上限制较多,产品往往显得笨重,接缝处也容易藏污纳垢。

5. 提升用户体验与产品可靠性

结合以上所有优点,LSR包胶产品给用户带来的是更强的整体感、更可靠的使用寿命和更高级的触感。没有开胶脱落的风险,没有密封失效的担忧,这直接提升了品牌美誉度和用户满意度。

三、 后装工艺的适用场景

尽管LSR注塑包胶优势明显,但后装工艺并未被完全淘汰,它仍有其适用场景:

小批量、打样阶段: 模具成本低,灵活性强。

结构极其简单、无密封要求的产品: 如普通的硅胶手机套。

需要频繁更换硅胶部件的场景: 例如某些可拆卸的硅胶密封圈。

结论

总而言之,液态硅胶注塑包胶 代表了一种更先进、更可靠、更适合大规模生产的工艺方向。它在粘接强度、密封性能、生产效率和设计自由度上,对传统的后装工艺形成了“降维打击”。如果您追求产品的高可靠性、高端质感和长期市场竞争力,那么LSR注塑包胶无疑是您的不二之选。在项目初期就引入包胶设计思维,将为您的产品成功奠定坚实的基础。

客服

客服