在竞争日益激烈的制造业中,液态硅胶制品以其优异的生物相容性、耐高低温、环保无毒等特性,应用于母婴、医疗、汽车、厨具等高附加值领域。然而,液态硅胶制品生产的良品率 直接关系到企业的成本控制与市场竞争力。如何有效攻克生产难题,将良品率稳定在较高水平,成为每个LSR生产企业必须面对的课题。

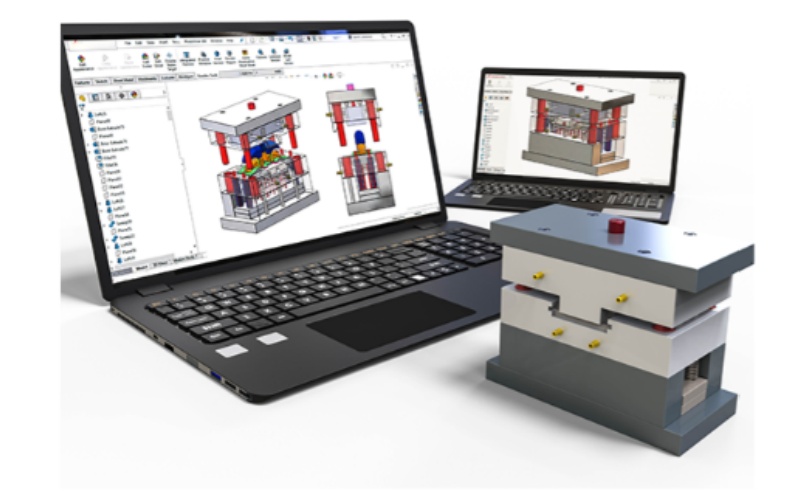

一、源头把控:精密的模具设计与制造

模具是LSR成型之母,其质量直接决定了产品的最终形态与精度。

流道与浇口设计: 合理的冷流道系统能有效减少胶料浪费和注塑应力。浇口位置应确保胶料能平稳、均匀地填充型腔,避免产生喷射纹和困气。采用针阀式浇口能更好地控制填充过程。

排气系统至关重要: LSR粘度低、流动性好,若模具排气不畅,极易因困气导致产品缺料、烧焦(气泡)或局部不固化。必须在料流末端、分型面及顶针位置开设足够且合理的排气槽。

温度控制系统: 模具的加热和冷却系统必须均匀高效。温差过大会导致产品固化程度不一,产生内应力、变形或开裂。采用模温机确保模具温度稳定在170℃-200℃的合理区间,是保证硅胶生产质量控制 的基础。

二、过程精细:规范的原料管理与成型工艺

LSR生产工艺 的每一个参数都牵一发而动全身。

原料处理与计量:

冷藏与回温: A、B组分硅胶应在5℃-25℃下密封储存,使用前需提前从冷藏环境中取出,使其充分回温至车间环境温度(建议23±3℃),避免空气中水汽在冰冷的胶料表面凝结,引起固化不良或气泡。

精确计量: 依赖高精度的齿轮泵或柱塞泵进行计量与混合,确保A、B组分的混合比例严格遵循1:1。比例失调是导致产品“软胶”或“不固化”等致命缺陷的主要原因。

注射成型参数优化:

注射速度与压力: 针对不同结构的产品,采用“慢-快-慢”的多段注射策略。初始慢速可排除流道中的空气,快速填充能防止胶料过早硫化,末端降速则利于排气。

保压与固化时间: 足够的保压压力能补偿胶料固化收缩,防止缩水。固化时间需通过实验确定,时间过短则产品固化不完全,过长则降低生产效率并可能导致产品过脆。

三、常见缺陷分析与针对性解决(硅胶制品缺陷解决核心)

气泡/气孔:

原因: 模具排气不良;原料中含有水分或挥发物;注射速度过快。

对策: 检查并清理/加大排气槽;确保原料充分回温且干燥;适当降低注射速度或采用抽真空注塑机。

飞边/毛边:

原因: 合模力不足;模具磨损或分型面不平;注射压力过高;料温过低导致粘度高。

对策: 检查合模力与模具精度;适当降低注射压力;提高料筒温度,降低胶料粘度。

局部不固化或固化不均:

原因: 模具温度不均;A、B组分混合不均或比例不准;固化时间不足。

对策: 校验模具加热系统;检查计量泵与混合器;根据产品最厚壁厚处确定足够的固化时间。

四、环境与后道:不可忽视的细节

车间环境管控: 保持车间清洁、低尘。环境温度与湿度的稳定,对于液态硅胶加工 的稳定性至关重要,能减少原料吸潮和工艺波动。

科学的后期处理: 刚脱模的产品温度高,性能未完全稳定,应放置在平整的托盘上自然冷却,避免堆叠导致变形。必要时,进行二次烘烤以促进完全固化。

总结

提升液态硅胶制品生产的良品率 是一个系统工程,它贯穿于模具设计、原料管理、工艺设定、设备维护和环境控制的每一个环节。企业需要建立一套标准化的硅胶生产质量控制 体系,并通过持续的数据记录、分析与工艺优化,才能将良品率稳定地提升至理想水平,最终在激烈的市场竞争中占据主动,实现降本增效的目标。

客服

客服