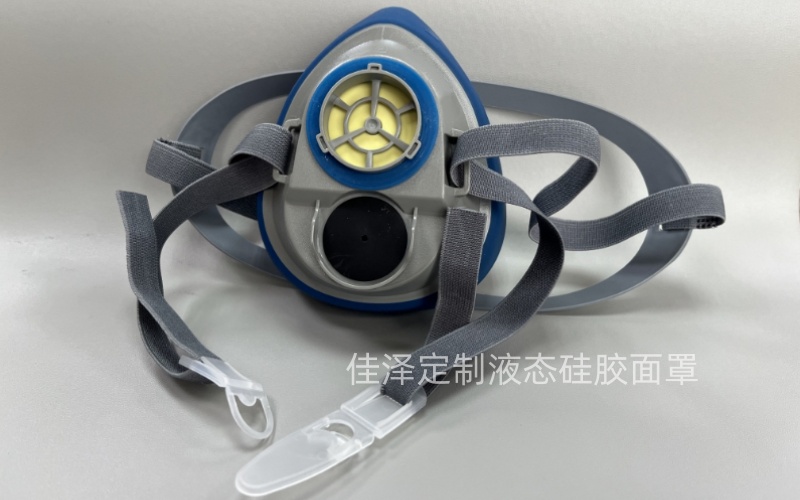

液态硅胶(LSR)包胶注塑技术因其优异的柔韧性、生物相容性及耐候性,应用于医疗、汽车、电子等领域。然而,许多企业在这一工艺中面临一个共同难题:损耗率居高不下。高损耗直接推高了生产成本,影响了整体效益。本文将系统分析液态硅胶包胶注塑损耗高的主要原因,并提供针对性优化建议,助力企业提升生产效率。

一、材料特性导致的损耗

流动性强,易产生飞边

液态硅胶黏度低,流动性极佳,这在填充复杂模具时是一大优势,但也容易从模具分型面或缝隙中溢出,形成飞边。飞边不仅影响产品外观,还需后续修剪,增加了材料浪费和人工成本。固化收缩率较高

液态硅胶在固化过程中会发生收缩,收缩率通常在2%~4%之间。若模具设计或工艺参数未充分考虑这一点,可能导致尺寸偏差,增加不合格品率。对污染敏感

液态硅胶对杂质(如灰尘、油脂)极为敏感,微小的污染就可能导致产品表面缺陷或性能下降,迫使企业报废整批产品。

二、模具设计与制造问题

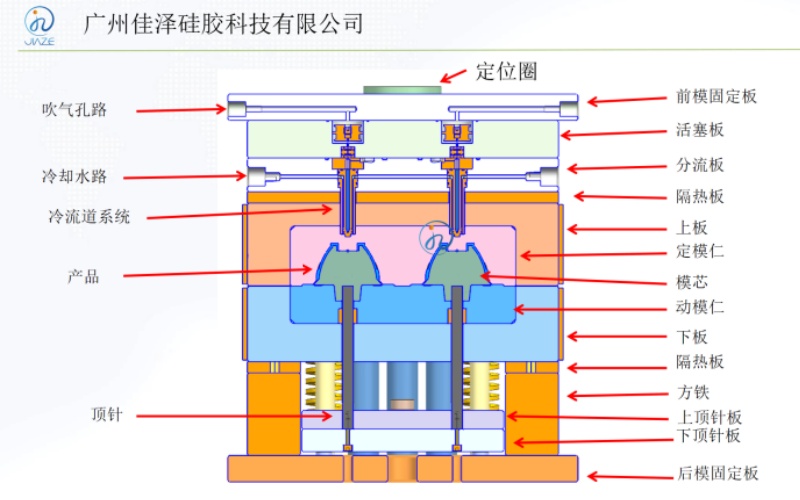

模具精度不足

液态硅胶包胶对模具精度要求极高。若分型面配合不紧密、排气槽设计不合理或顶针系统存在偏差,都会导致飞边、气泡或缺料等问题,显著增加损耗。流道与浇口设计不当

传统的流道系统可能无法适应液态硅胶的流动特性,造成填充不均或冷料残留。优化流道布局和浇口尺寸,是减少材料浪费的关键。温度控制系统不完善

液态硅胶的固化依赖精确的温度控制。若模温不均,可能导致局部固化不良或过热降解,影响产品一致性和良率。

三、工艺参数设置不合理

注射速度与压力不匹配

过高的注射速度可能导致硅胶飞溅或气泡;而过低的压力则易造成填充不足。需根据产品结构和模具特点动态调整参数。硫化时间不足或过长

硫化时间不足会导致产品固化不彻底,物理性能下降;时间过长则可能造成材料老化,增加能耗和时间成本。料筒温度控制不当

液态硅胶需在低温下储存和输送,但注射前需预热至合适温度。若温度波动过大,会影响材料流动性和固化效果。

四、环境与操作因素

车间洁净度不达标

环境中粉尘或湿度超标,可能污染硅胶原料,导致产品出现斑点或粘接不良。操作人员技能不足

若员工对液态硅胶特性不熟悉,可能在配料、注塑或后处理环节操作失误,间接推高损耗率。

降低损耗的实用解决方案

优化模具设计

采用高精度CNC加工模具,确保分型面紧密配合。

设计合理的排气系统和冷流道,减少飞边和材料残留。

精细调控工艺参数

通过DOE(实验设计)确定更佳注射速度、压力及硫化时间。

采用模温机稳定模具温度,提升产品一致性。

加强物料与环境管理

在无尘车间中操作,定期清洁模具和设备。

对员工进行专业培训,规范操作流程。

引入自动化与监控系统

使用机械手取件,减少人为损伤;

搭载传感器实时监测工艺参数,及时调整异常。

结语

液态硅胶包胶注塑的损耗高是一个多因素综合作用的结果,涉及材料、模具、工艺及管理等多个环节。企业需系统分析自身生产中的瓶颈,结合上述解决方案持续优化,才能有效降低损耗,提升竞争力。未来,随着智能制造的普及,通过数据驱动工艺改进,将进一步推动液态硅胶包胶注塑向高效、低耗方向发展。

客服

客服