答案是液态硅胶模具采用“1上2下”结构(即一个上模配合两个下模)的设计,通常用于提高生产效率,实现一次成型多个产品。

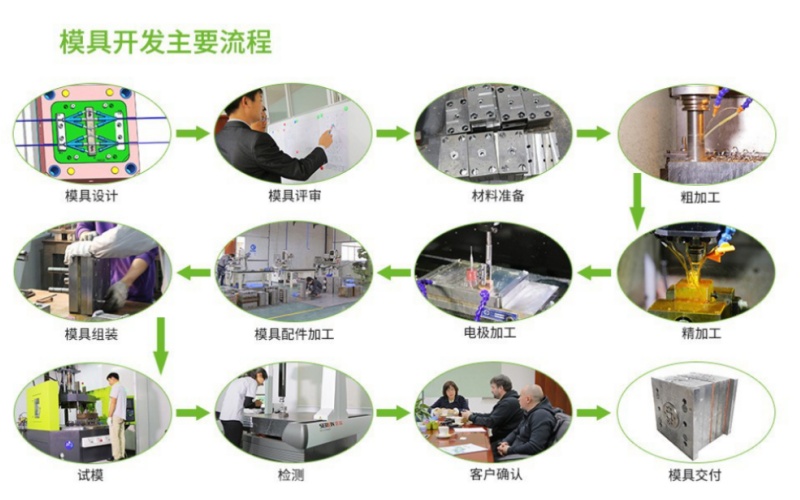

以下是制作此类模具的关键步骤和注意事项:

一、液态硅胶模具设计阶段

型腔布局

在两个下模中对称布置型腔,确保每个下模的型腔数量、尺寸和形状一致,以平衡注射压力和填充均匀性。

例如:若单次生产2个产品,可设计为上模1个型腔,每个下模各1个型腔,总产量为3个;或上模无型腔,仅作为封胶板,两个下模各生产1个产品。

流道系统设计

采用冷流道或热流道系统,确保液态硅胶均匀分配到两个下模的型腔。

流道需对称设计,避免因流道长度差异导致填充不均或产品尺寸偏差。

分型面与定位

精确设计上模与下模的分型面,确保闭合时无错位。

增加定位销或导柱,保证多次开合模后上下模的重复定位精度。

排气系统

在型腔周围设计细小排气槽或真空排气孔,防止气泡和烧焦。

二、液态硅胶模具材料选择

模具钢材:选用耐高温、耐腐蚀的钢材(如S136、NAK80),适应液态硅胶的硫化温度(通常150-200℃)。

密封件:上下模接触面需使用耐高温硅胶密封圈,防止漏胶。

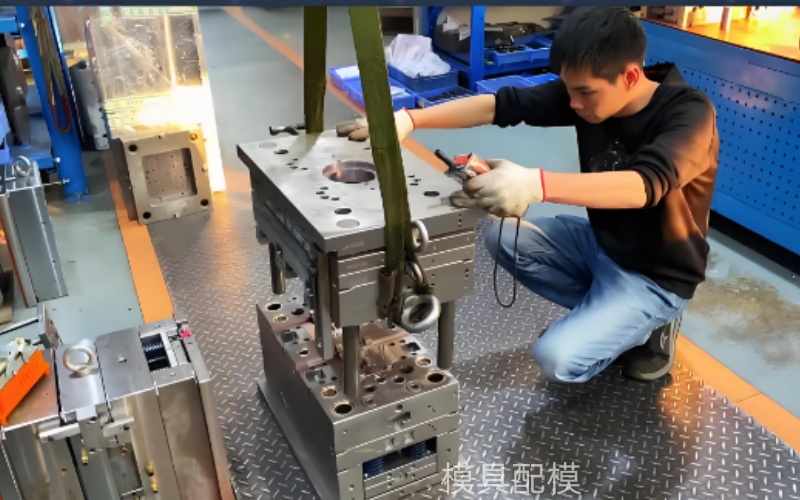

三、液态硅胶模具加工与组装

CNC加工

高精度加工型腔、流道及分型面,表面粗糙度需达到Ra0.4以下,确保脱模顺利。

冷却系统

在上下模内设计循环水路,控制模具温度(通常40-60℃),加速硅胶固化。

顶出机构

每个下模配置独立顶针或气动顶出装置,确保产品脱模时受力均匀。

注射系统

安装液态硅胶专用注射机,配置双注射口(对应两个下模),或采用单注射口通过流道分流。

通过以上步骤,可实现液态硅胶模具1上2下的高效生产。实际制作中需结合产品复杂度、产量需求及设备能力调整细节设计。

您做的是什么产品呢?是否合适用1上2下的方式做呢?我们可以一起探讨结构,成本跟适用的市场分析看看的。

广州佳泽硅胶专注于精密液态硅胶注塑模具&制品定制加工,LSR包胶,塑胶包硅胶或五金包硅胶注塑成型产品,主要生产液态硅胶婴童产品,医疗配件,防水密封件,汽车电子配件等液态硅胶产品。更多内容马上咨询官网。

客服

客服