液态硅胶注塑成型工艺因其独特的材料特性(如耐高温、耐老化、弹性好、绝缘性强、生物相容性等),在汽车领域的应用日益增加,尤其在高端车型和新能源汽车中更为突出。

以下是其主要应用场景及优势分析:

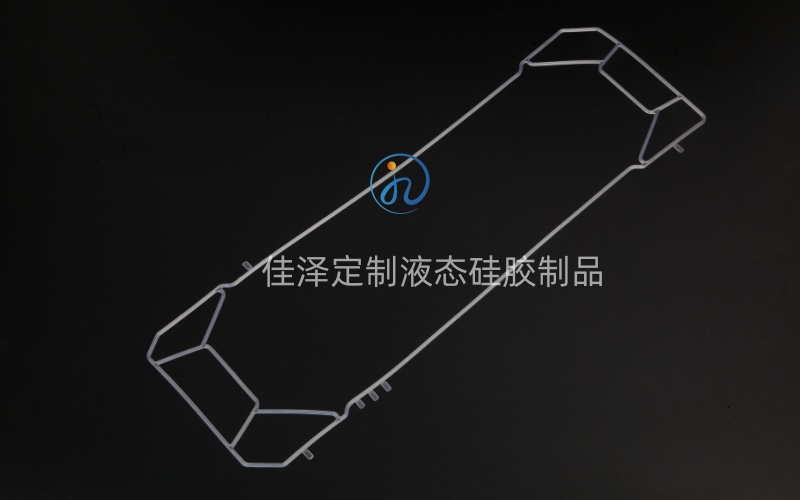

1. 密封系统

应用场景:车门、天窗、行李箱、发动机舱等位置的密封条或垫片。

技术优势:

耐候性:长期耐受-40℃至200℃温差,适应极端气候。

密封性:材料回弹性好,确保长期紧密贴合,防止漏水、漏气。

轻量化:替代传统橡胶或EPDM材料,减轻重量同时提升耐久性。

2. 减震与缓冲部件

应用场景:悬挂系统衬套、引擎支架、电池包固定支架、车内电子设备的减震垫。

技术优势:

高阻尼性:吸收振动和冲击,提升驾驶舒适性。

耐疲劳性:长期动态载荷下不易老化开裂。

设计灵活性:可一体成型复杂几何结构,减少组装步骤。

3. 内饰与功能部件

应用场景:

软质涂层:方向盘、换挡杆、仪表盘等部位的触感优化。

功能集成件:如空调出风口密封、杯架防滑垫、储物格弹性卡扣。

技术优势:

触感舒适:亲肤材质提升用户体验。

设计自由度:实现双色注塑或纹理表面,增强内饰质感。

4. 线束与管路保护

应用场景:发动机舱内高温线束护套、燃油/冷却系统管路接头。

技术优势:

耐化学腐蚀:抵御油液、冷却液侵蚀。

阻燃性:符合汽车防火安全标准(如UL 94 V0)。

成型精度:精准包裹复杂线束布局,提高空间利用率。

5. 新能源汽车专属部件

应用场景:

电池热管理:电芯间导热垫、冷却板密封。

电机保护:定子线圈灌封,提升绝缘性和散热性。

轻量化设计:替代金属支架,降低电池包整体重量。

技术优势:

热稳定性:适应电池高温工作环境。

绝缘性:保障电气安全。

6. 外观与装饰部件

应用场景:车灯密封、车身饰条、个性化定制车标。

技术优势:

表面光洁度:可匹配高光或哑光涂装需求。

色彩多样性:添加色母实现定制化配色。

工艺优势总结

生产效率高:注射成型周期短,适合大规模生产。

材料利用率高:废料少,降低生产成本。

自动化集成:易于与机器人、视觉系统结合,实现柔性生产。

未来趋势

随着汽车电动化、智能化发展,LSR工艺将进一步应用于传感器封装(如毫米波雷达)、医疗级洁净部件(如车载空气净化器)等领域,推动汽车功能集成化与性能升级。广州佳泽硅胶专注于精密汽车配件液态硅胶注塑模具&制品定制加工,LSR包胶,塑胶包硅胶或五金包硅胶注塑成型产品,主要生产液态硅胶婴童产品,医疗配件,防水密封件,汽车电子配件等液态硅胶产品。更多内容马上咨询官网。

客服

客服