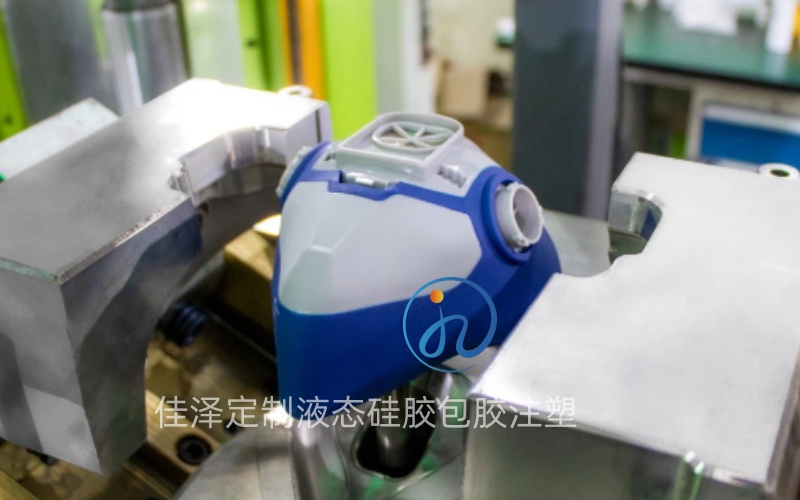

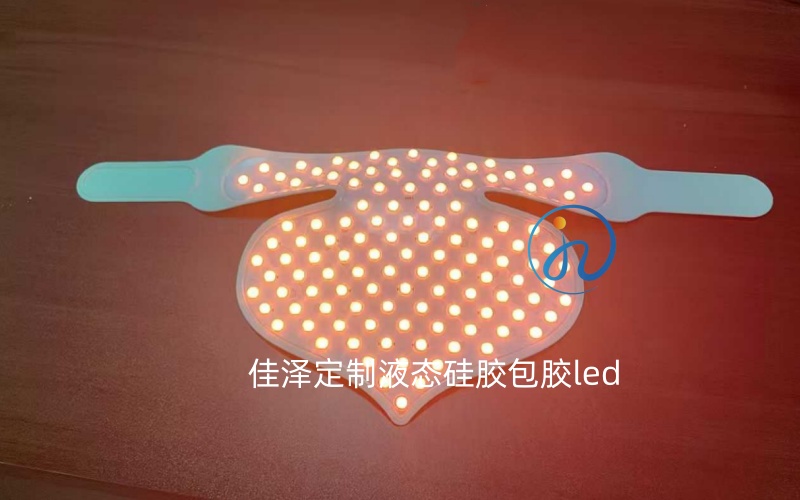

液态硅胶注塑包胶工艺是一种将液态硅胶与热塑性塑料(如PC、尼龙等)结合的高精度技术,其要点主要包括以下几个方面:

一、材料选择与预处理

基材与LSR的相容性

基材需选择与LSR粘附性好的塑料(如PBT、PA等),或通过添加粘接层(如Primer底涂剂)提升结合力。

LSR需选择低黏度、高流动性的型号,确保充分填充细微结构。

表面处理

基材清洁:去除油脂、脱模剂残留(常用等离子清洗或溶剂擦拭)。

表面活化:等离子处理、火焰处理或化学底涂(如Silane偶联剂),增强界面结合。

二、模具设计关键

温度分区控制

基材区域保持低温(避免热变形),LSR区域高温(通常120~200℃)以促进硫化。

模具需配备高效加热/冷却系统,确保温度梯度精准。

流道与排气设计

采用冷流道系统防止LSR预固化,减少浪费。

多段排气槽设计(深度0.01~0.03mm),避免困气导致气泡或缺胶。

分型面与密封

分型面需高精度加工,配合间隙<0.02mm,防止溢胶。

采用耐高温密封圈,避免LSR渗入模具缝隙。

三、生产过程控制

材料混合与计量

双组分LSR需精确配比(误差<0.5%),静态混合器确保均匀性。

环境控制

湿度<40%,防止LSR吸湿导致气泡。

车间洁净度控制(ISO 7级以上),避免杂质污染。

在线检测

实时监测注射压力、温度曲线,使用视觉系统检查缺胶/溢胶。

定期抽样进行剥离强度测试(如ASTM D903标准)。

四、常见问题与对策

粘接失效

原因:基材污染或未活化;对策:强化清洁/等离子处理,改用高粘接级LSR。

气泡或烧焦

原因:排气不足或注射过快;对策:优化排气槽,降低注射速度。

尺寸偏差

原因:硫化不充分或模具热膨胀;对策:延长硫化时间,模具采用低热膨胀钢材(如H13)。

在实际操作中,需严格把控每一个环节,注重细节处理,以确保生产出高质量、性能稳定的注塑包胶制品。通过精准控制材料、模具、工艺三要素,液态硅胶包胶工艺可实现复杂结构、高可靠性的复合制品。广州佳泽硅胶科技有限公司专注于液态硅胶注塑包胶工艺10多年,各个环节跟生产要点都有着丰富的做货经验,更多内容马上致电18027338968

客服

客服